Sicherheit und Gesundheitsschutz im Postprocessing additiv gefertigter Teile

Die Verfahren der additiven Fertigung bzw. des 3D-Drucks gewinnen immer mehr an Bedeutung. Gleiches gilt damit ganz zwangsläufig für die Nachbearbeitung der entstehenden Bauteile.

Die Vielfalt an unterschiedlichen Materialien und Vielzahl der einzelnen Arbeitsschritte stellt Anwender dabei oft vor echte Herausforderungen. Hierbei ist die Frage „mit welchem Werkzeug komme ich schnell und sauber zu meinem gewünschten Ergebnis“ nur ein Teilaspekt. Die wichtige Frage nach Sicherheit und Arbeitsschutz ist die viel größere.

Anfallende Arbeitsschritte

Widmen wir uns zunächst einmal den möglichen Bearbeitungsschritten, die anfallen können. Welche davon tatsächlich anfallen, hängt selbstverständlich von diversen Faktoren ab wie z.B.

Eingesetztes additives Verfahren

- Benutztes Material

- Anforderung an das endgültige Bauteile

In Abhängigkeit hiervon kann eine Vielzahl an Arbeitsschritte anfallen:

- Entpulverung

- Trennen von der Bauplatte

- Entfernen von Supports

- Entgraten

- Grobe Oberflächenglättung

- Feine Oberflächenglättung

- Finish und Reinigung

Ein großer Teil der möglichen Arbeitsschritte erfolgt hierbei manuell und erfordert unterschiedlichste Arbeitsplätze, Geräte und Werkzeuge.

Grundsätzlich ist das Postprocessing, wenn auch oft ungeliebt, ein sehr relevanter Schritt in der Kette. Gerade hier kann man mit falsch gewählten Werkzeugen oder einem nicht optimalen Bearbeitungsansatz Bauteile nicht nur beschädigen, sondern zerstören und gänzlich unbrauchbar machen. Es zählen also, wie so oft, gerade diese letzten Meter der Strecke.

Risiken der Nachbearbeitung

Neben den oben genannten Herausforderung gibt es aber auch sicherheitsrelevante Aspekte, die viel zu häufig aus dem Auge verloren werden. Oft hat man es bei den Materialien, mit denen Anwender in der Nacharbeit in Kontakt kommen, mit gesundheitlich bedenklichen Stoffen zu tun. Hinzu kommt, dass, je nach Verfahren und Nacharbeit, hochfeine, stark lungengängige Pulver oder Stäube frei werden. Dies ist auch dann kritisch, wenn die Materialien im Grundsatz selbst nicht giftig oder gesundheitsschädlich sind.

Feinstäube und Restpulver, die beim Postprocessing frei werden, verbleiben, einmal aufgewirbelt, oft stundenlang in der Luft. Es besteht also große Gefahr für sämtliche Personen im direkten Umfeld, diese einzuatmen. Gerade weil die Stäube so fein sind, nisten sie sich danach hervorragend in Atemwegen und Lungen ein und können vom Körper weder verarbeitet noch abtransportiert werden.

Hat man es dann noch mit grundsätzlich gesundheitsschädlichen Stoffen zu tun, potenziert sich die Gefahr. Asthma und Staublunge können entstehen, auch Krebserkrankungen sind möglich. Da diese Gefahren nicht sichtbar sind und Folgen meist erst nach geraumer Zeit entstehen, sind sie in der Wahrnehmung vieler Anwender wenig präsent. Dies macht sie aber nicht weniger bedrohlich.

Bei einigen Materialien wie Titan oder Aluminium besteht, da sie reaktiv sind, zudem das Risiko der Verpuffung oder Explosion. Diese Gefahr, die vielen Anwendern im Herstellprozess selbst durchaus geläufig ist, besteht auch im Postprocessing.

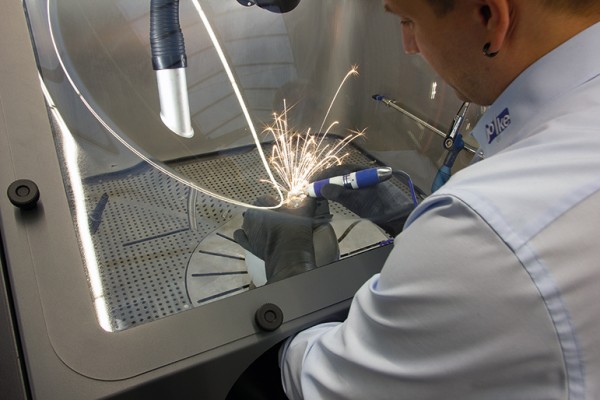

Auch hier haben wir es schließlich weiterhin mit reaktiven Restpulvern und Stäuben zu tun, die explosionsgefährlich sind. In Zusammenhang mit abrasiven Arbeiten, z.B. Entgraten, Fräsen, Schleifen, können Funken entstehen, die in Verbindung mit in der Luft vorhandenen Stäuben ernsthafte Folgen haben können.

Innovative Lösung der joke Technology

Bereits vor einigen Jahren hat die joke Technology GmbH, der europaweite Marktführer für Produkte der manuellen Oberflächenendbearbeitung, die zuvor genannten Probleme und Risiken erkannt.

Schnell musste joke auch erkennen, dass es hier eine Lücke am Markt gab. Es fehlte einfach eine Arbeitsstation, die es den Anwendern erlaubte, die anfallenden Arbeiten im Postprocessing additiv gefertigter Teile zu erledigen, und die gleichzeitig ausreichenden Schutz vor den Risiken bot.

Carsten Schütz, Head of Sales bei der joke Technology, erinnert sich: „Wir hatten Anfragen von Kunden nach sogenannten Entgratboxen mit Absaugung. Sehr schnell mussten wir erkennen, da es entsprechende Boxen zwar gab, sie aber in Kombination mit entsprechenden Absaugungen sehr teuer waren – vor allem, wenn sie EXgeschützt sein sollten. Und wir mussten erkennen, dass sie trotz allem keinen ausreichenden Schutz für den Anwender boten, da die Feinstäube überall raus geblasen wurden.“

Nach intensiver Entwicklung entstand bei joke daher ein neues Produkt – die ENESKApostprocess.

„Bei der ENESKApostprocess handelt es sich um eine komplett eingehauste Arbeitsstation, an der sämtliche nach der Entpulverung anfallende Arbeiten erledigt werden können“, so Jürgen Meyer, Leiter der Entwicklung bei der joke Technology. „Dies schließt Entfernung letzter Pulverrückstände, Trennen von der Bauplatte, Supportentfernung, Entgraten sowie sämtliche Oberflächenbearbeitungen ein.“

Absaugung der gefährlichen Stoffe

Sämtliche Arbeitsschritte in der ENESKApostprocess erfolgen hierbei unter permanenter Absaugung. „Erst wenn der Anwender die Station geschlossen und die Absaugung aktiviert hat, kann er die im Inneren angeschlossenen Werkzeuge verwenden. Während der kompletten Bearbeitung ist die Station verriegelt und wird erst freigegeben, nachdem nach erfolgter Arbeit ein spezieller Abreinigungsprozess gestartet wurde“, erklärt Jürgen Meyer die Funktion.

Während des Abreinigungsprozess pusten Luftduschen über einen definierten Zeitraum stoßweise in die Ecken der Station, um Feinstaub, der sich hier möglicherweise gesammelt hat, aufzuwirbeln. Dieser wird dann unmittelbar abgesaugt.

Besonders erwähnenswert ist in diesem Zusammenhang noch die ENESKApostprocess FSX – eine Feinstaub-Messautomatik. Diese überwacht, sofern verbaut, permanent die im Arbeitsraum vorhandene Staubbelastung und gibt die Information im Steuerungsdisplay der Anlage aus. Zudem wird die Station mit der FSX erst dann entriegelt, wenn ein zuvor definierter Grenzwert unterschritten ist. Gerade bei der Arbeit mit besonders gesundheitsgefährdenden Materialien ist dies wertvoll.

Geräte-Varianten

Grundsätzlich bietet joke zwei Varianten der ENESKApostprocess an: eine für reaktive und eine für nichtreaktive Stoffe an. Die beiden Varianten unterscheiden sich hierbei vor allem durch die jeweils verbauten Absauganlagen: kommt die Anlage für nicht reaktive Stoffe mit einer Trockenabsaugung und 3 Filtersystemen aus, um eine Abluft mit einer Reinheit von 99,995% zu erreichen, benötigt die Anlage für reaktive Stoffe hierfür eine Nassabsaugung und 5 Filtereinheiten. Die abgesaugten Restpulver und –stäube werden bei der zuletzt genannten Anlage in einem Spezialöl gesammelt, sodass sie unschädlich sind.

Weiteres Unterscheidungsmerkmal ist, dass bei der Anlage für reaktive Stoffe grundsätzliche die FSX Feinstaub-Messautomatik integriert ist.

Die Arbeiten selbst kann man mit diversen Geräten und Werkzeugen, die in der Station angeschlossen werden können, durchführen. Es stehen hierfür Anschlüsse für pneumatische wie auch elektrische Geräte, vor allem Mikromotoren, zur Verfügung.

Hierbei spielt es keine Rolle, ob diese von joke selbst oder einem anderen Hersteller stammen. „Das gibt unseren Kunden die Möglichkeit, die Geräte und Werkzeuge, an die sie gewöhnt sind, auch weiterhin zu benutzen“, beschreibt Carsten Schütz diesen Vorteil. „Allerdings bieten wir natürlich eine Vielzahl an möglichen Werkzeugen an, mit denen der Anwender möglicherweise noch besser und schneller zum Ergebnis kommt.“

Individuelle Ausstattungsmöglichkeiten

Ausstatten kann man die ENESKApostprocess mit einer Vielfalt an individuellen Helfern, so wie man es bei einem regulären Arbeitsplatz auch tun würde. Hierzu zählen bspw. Spannsysteme, wie Schraubstöcke, Magnetspannkugeln, Spanntische usw.

„Im Grunde genommen kann man sich die ENESKApostprocess wie einen Arbeitsplatz vorstellen, der optimal ausgeleuchtet ist und der mich vor allen negativen Einflüssen schützt, die bei der Nacharbeit an Bauteilen entstehen können“, so Schütz. „Wie ich mir den Arbeitsplatz einrichte, welche Werkzeuge ich benutze, bleibt mir und meinen persönlichen Anforderungen belassen.“

Gerätevorführung beim Kunden vor Ort

Seit einigen Wochen ist joke mit einem speziellen Transporter bei Kunden unterwegs, in dem die ENESKApostprocess präsentiert wird. Frank Westerhoff, Leiter des Exports bei joke, beschreibt seine ersten Eindrücke. „Es ist wirklich ein schönes Gefühl, zu sehen, wie die Kunden auf die Präsentationen reagieren. Zunächst einmal sind sie erstaunt, wie die ENESKApostprocess in dem Transporter wirkt. Es ist ja doch eher unüblich, dass ein Unternehmen eine solche Station zum Interessenten vor die Haustür fährt, damit dieser sie direkt bei sich vor Ort und an seinen eigenen Bauteilen ausprobieren kann.“

Das Fahrzeug allein ist aber nicht das einzige Aha-Erlebnis, das Frank Westerhoff sieht. „Das Erstaunen über die Leistungsfähigkeit der Station, ist immer der nächste Wow-Effekt und ein echter Augenöffner. Der Anwender, der heutzutage entweder mit viel zu geringem Schutz oder aber in vollem Schutzanzug die Nacharbeit erledigt, erkennt sofort den Nutzen für sich.“

Schutzanzug entfällt weitgehend

Tatsächlich können Anwender auf den Schutzanzug bei der Nacharbeit an der ENESKApostprocess komplett verzichten. Lediglich wenn es zu Filterwechseln und Entleerung bzw. Reinigung der Anlage kommt, muss wieder auf solche Schutzkleidung zurückgegriffen werden.

„Wir haben uns bemüht, auch solche Arbeiten für den Anwender so unkompliziert wie möglich, aber auch so sicher wie nötig zu gestalten“, so joke-Entwicklungsleiter Jürgen Meyer.

Der komplette Sauger kann mit Hilfe eines geeigneten Hubwagens entnommen werden. Mit dem Sauger begibt sich der Anwender dann möglichst in einen geschützten Bereich, in dem keine anderen Anwender gefährdet werden können. Mit wenigen Handgriffen kann man Sammelbehälter wie auch Filter trennen und tauschen bzw. reinigen. Die Entsorgung verbrauchter Filter oder gesammelter Reststoffe erfolgt nach den jeweiligen Entsorgungsvorschriften.

„Ziel der Entwicklung unserer ENESKApostprocess war es eine sichere Arbeitsumgebung zu gestalten, sowohl für den, der das Postprocessing macht, also auch für alle, die drum herum sind. Gleichzeitig sollte die Station ausreichend Möglichkeiten bieten, sämtliche Arbeitsschritte in ihr zu erledigen und dies bei maximal Freiheit, den Arbeitsplatz den eigenen Bedürfnissen anzupassen.“

Glaubt man dem Feedback der Kunden, scheint dieses Ziel tatsächlich erreicht worden zu sein. „Natürlich ist uns die Lösung hierbei nicht zugeflogen“, gesteht Meyer ein. „Viele Gespräche mit Anwendern als auch namhaften Herstellern von Druckern waren erforderlich, um alle relevanten Aspekte und Anforderungen zu verstehen und in dem System zu vereinen. Umso froher sind wird, dass wir nun mit dem Gerät seit einigen Monaten unterwegs sind und offensichtlich einen Nerv getroffen haben.“